- Autore admin [email protected].

- Public 2023-12-17 03:41.

- Ultima modifica 2025-01-24 12:46.

Il termine “tempo di asciugatura” non è di per sé applicabile al calcestruzzo, perché in senso stretto si tratta della cosiddetta presa. Un processo chimico di cristallizzazione. Questo può durare diversi anni.

Asciugatura

Il termine essiccazione si applica solo in misura limitata al calcestruzzo. Questo perché il materiale non si indurisce quando fuoriesce l'umidità. Il calcestruzzo infatti contiene sempre una certa quantità di umidità residua. Sebbene l'acqua evapori, l'indurimento avviene attraverso la cristallizzazione o la cosiddetta indurimento. Più spesso è lo strato di cemento, più tempo impiega questo processo chimico.

La fuoriuscita dell'acqua dipende da vari fattori. Questi includono:

- la temperatura

- umidità della terra circostante

- umidità

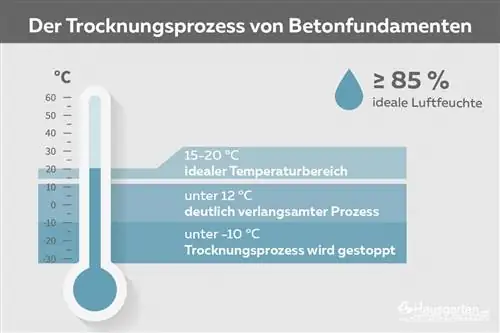

Se il clima e l'ambiente sono secchi e caldi, la presa avviene più velocemente. A meno di 12°C il processo è notevolmente rallentato. Se la temperatura è inferiore a -10°C, si fermerà completamente. È quindi opportuno annaffiare il fondotinta il prima possibile durante l'anno, non appena le temperature superano i 12°C. L'intervallo di temperatura ideale è compreso tra 15 e 20°C. Inoltre non dovrebbero più essere previste gelate tardive. Ciò gli permette di fissarsi bene durante l'estate e di abbreviare la durata.

Non dovrebbe essere più caldo di 30°C immediatamente dopo l'applicazione, poiché temperature troppo elevate possono causare crepe da stress sulla superficie della fondazione. È ideale anche se nei giorni successivi all'irrigazione cade una leggera pioggia. Ciò mantiene la superficie umida e riduce lo sforzo richiesto per il post-trattamento.

Capacità di carico minima

Dopo il getto del calcestruzzo è necessario attendere almeno 28 giorni prima che sia possibile lavorare nuovamente la fondazione e caricarla per la prima volta. Anche allora non ci si può aspettare che sia completamente asciutto.

Ciò richiede almeno diversi mesi. In terreni molto umidi, o in zone fredde e piovose, l'essiccazione e l'indurimento possono richiedere anche diversi anni.

Asciugatura più veloce

È possibile accelerare l'indurimento del calcestruzzo aggiungendo additivi o utilizzando soluzioni alternative. Si tratta, ad esempio, di composti minerali che accelerano l'essiccazione o la presa.

Calcio

I possibili additivi includono cloruro di calcio o nitrato di calcio. Questi sono catalizzatori che vengono utilizzati per i processi di cristallizzazione. Sono economici e facili da usare, ma non adatti a tutti gli usi. Se entrano in contatto con l'acciaio provocano corrosione. Non devono quindi essere utilizzati in combinazione con travi in acciaio o montanti in ferro. Tuttavia, esistono anche composti di calcio non corrosivi, sebbene di solito siano più costosi. Gli additivi vengono aggiunti all'acqua prima della miscelazione del calcestruzzo.

Nota:

Il calcestruzzo versato in aree difficili, fresche e umide può indurirsi molto più velocemente. Ciò può anche impedire che l'umidità rimanga troppo a lungo e che si formi muffa.

Cristalli-Seme

I cosiddetti germi C-S-H possono anche accelerare l'indurimento del sottofondo in calcestruzzo e possono essere aggiunti direttamente alla miscela. Come i composti del calcio, agiscono come catalizzatori. I semi C-S-H sono anche conosciuti come cristalli di semi e garantiscono una presa più rapida. L'applicazione è estremamente semplice. Il prodotto viene aggiunto solo secondo le istruzioni del produttore. Tuttavia, i prodotti con cristalli di semi sono generalmente relativamente costosi. L'utilizzo spesso non è utile, soprattutto nelle zone aride.

Calcestruzzo veloce

Un' altra alternativa ai lunghi tempi di asciugatura e alla presa talvolta noiosa del calcestruzzo normale, è possibile utilizzare anche il calcestruzzo a rilascio rapido. Questo contiene leganti e catalizzatori. Ciò significa che è possibile raggiungere tempi di presa di mezz'ora. Tuttavia, con il getto rapido, l'indurimento completo avviene solo dopo diverse settimane o mesi. Tuttavia, può essere addebitato in un periodo di tempo più breve. Tuttavia, un potenziale svantaggio è che il calcestruzzo rapido è adatto solo per superfici più piccole, blocchi e fondazioni più leggere. Ad esempio, per le fondamenta di:

- Garage

- Capannone

- piccoli laboratori

Può essere utilizzato anche per altre aree, tra cui:

- passi carrai in cemento

- installazione di attrezzature da gioco o archi in cemento

- Creare basi

- Creazione di barriere antiradici e bordi del prato

- crea marciapiedi poco utilizzati

- riparazione e ristrutturazione delle scale

Non è consigliabile gettare le fondamenta di un'intera casa con cemento a rilascio rapido, poiché spesso è meno resistente del cemento.

Postterapia: aiuti e consigli

Chi getta una fondazione in calcestruzzo di solito desidera ottenere un tempo di asciugatura breve e una capacità di carico minima rapida. Tuttavia, è necessario un post-trattamento affinché la qualità del calcestruzzo sia la più elevata possibile e non si formino crepe o si ritiri il materiale. Per fare ciò è necessario prestare particolare attenzione a due fattori: temperatura e umidità.

La temperatura ottimale è compresa tra 15 e 20°C e un'umidità pari o superiore all'85%. In caso di temperature gelide è possibile utilizzare un cannone riscaldante per garantire che il calcestruzzo fresco non venga danneggiato dal gelo. Se la temperatura supera i 30°C e l'umidità è molto bassa, il fondotinta deve essere costantemente inumidito oppure coperto con una pellicola impermeabile al vapore per mantenerlo umido. Ciò impedisce che la superficie si asciughi troppo rapidamente e che si formino crepe a causa della tensione che si crea.

ATTENZIONE:

Tuttavia è importante che la pellicola non poggi direttamente sul cemento fresco. In caso contrario potrebbero verificarsi scolorimenti sgradevoli e irregolari. La copertura viene quindi tesa sul calcestruzzo e sulla cassaforma in modo tale da ridurre l'evaporazione ma non entrare in contatto con la fondazione.